練条シミュレーション

開発の初期段階でのシミュレーションの活用

開発の初期段階で、その開発が効果がありそうなのか、なさそうなのか、シミュレーションを使って確認してみるという方法もある。

先日、練条工程でどのくらいムラが減るのか視覚的に説明できないかと思い。Excelを使ってシミュレーションしてみた。この練条工程は短繊維紡績では一般的なことなので発表しても問題ない。(専門用語が多いが後々説明する)

スライバーのドラフト

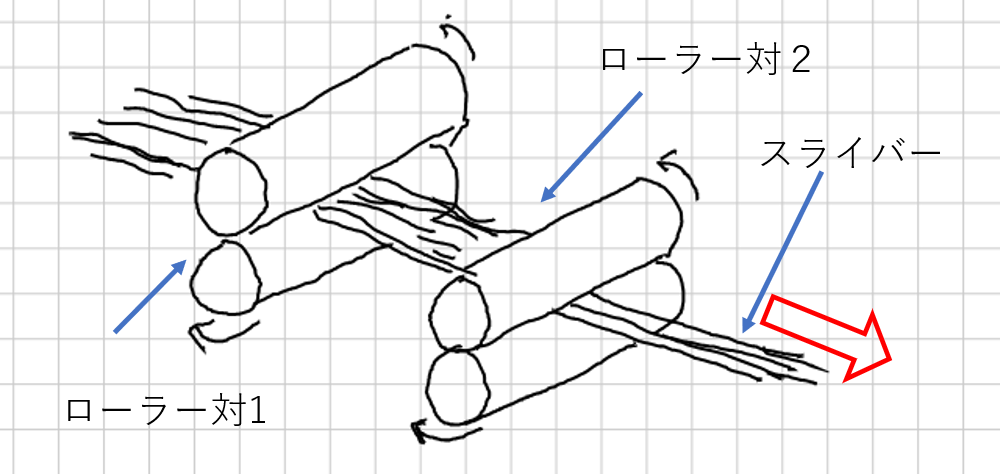

糸を作る紡績という工程において「ドラフト」というものがある。繊維の束(スライバー)を引き延ばす工程である。

一般的に行われているドラフトは2対以上のローラーでスライバーを挟み。前後のローラーのスピード(周速)を変えることで繊維を引き延ばすローラードラフトというものである。

上図で、ローラ対1の周速が1でローラー対2のスピードが3とした場合、スライバーはこのドラフトローラーを通過した後、1/3の太さになっている。この場合ドラフト倍率は3ということだ。 スライバーは多数短い繊維の束であり、撚りをかけてないのでこういうことができる。糸になった製品は撚りが入っており、繊維が自由に動かなくなっているのでドラフトできない。

練条工程

練条工程というのはスライバを何本か集めて並列に束ねてドラフトして一本のスライバーを作る工程である。これにより太さムラ(太かったり細かったりすること)がなくなる。繊維の平行度がよくなる。ということがあり、一般的な短繊維の紡績工程では必ず行われている。なぜ重ねてドラフトすればムラがなくなるのかシミュレーションしてみた。

シミュレーション

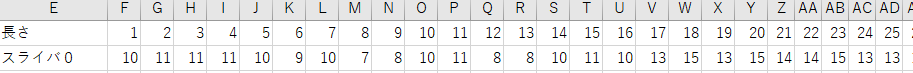

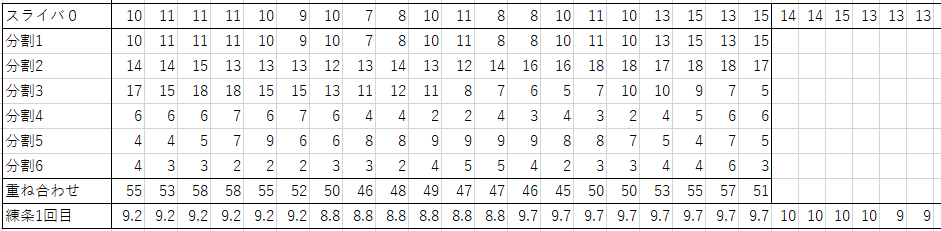

Excelの1セルを1長さ単位としてその部分のスライバー密度を数字で表し連続させたセル群をスライバーと見立てる。

太さ(密度)のムラはランダム関数によって太くなったり、細くなったりするようにした。

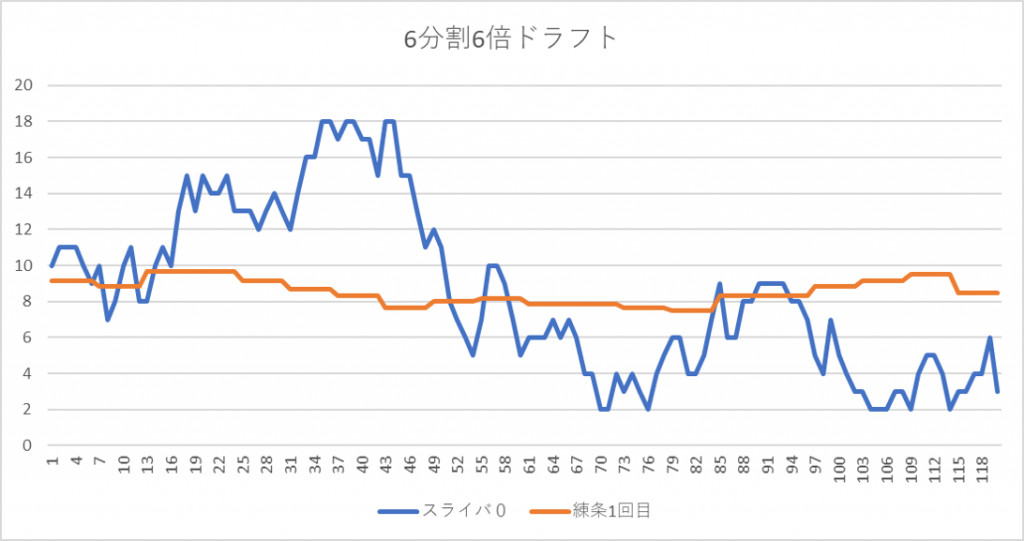

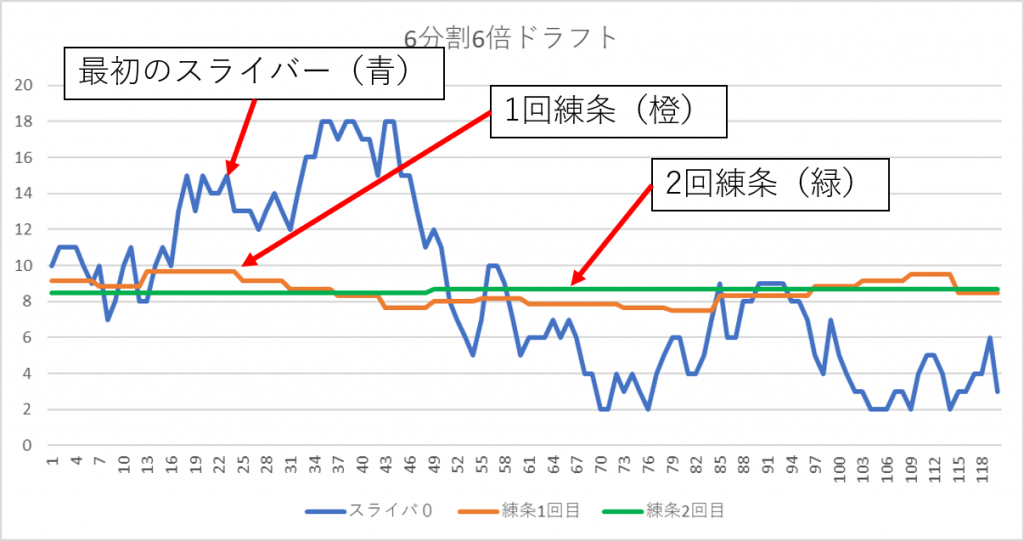

できたスライバーを分割して、それらを重ねて分割した分だけ引き延ばして(ドラフトして)新しいスライバーをつくる。シミュレーションでは分割、足し合わせ、それぞれの数字をドラフト倍率(分割数)で割って並べていく。今回は6分割して6倍ドラフトしている。

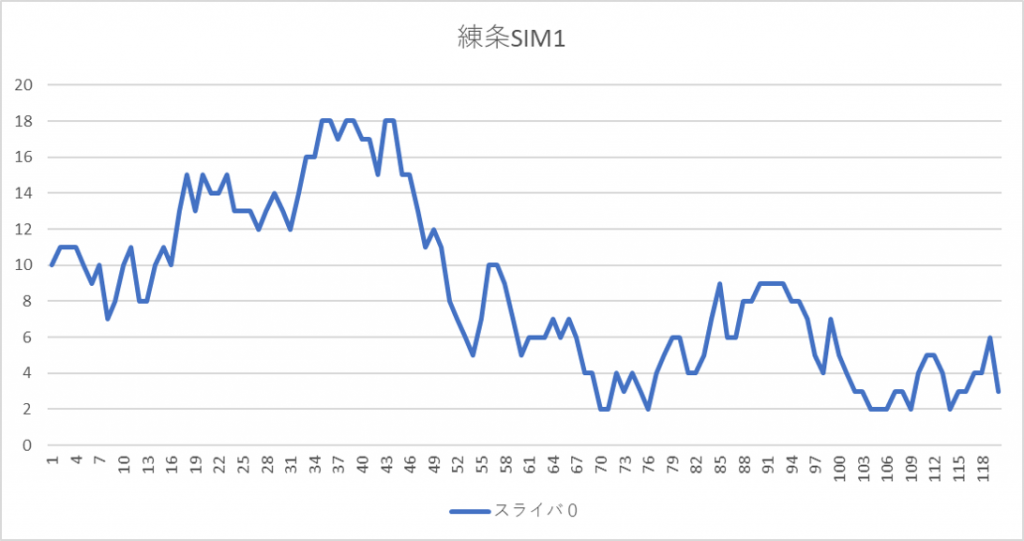

でグラフを書いてみると。

おお。めちゃくちゃ効果ある。さらにこのスライバー2回目の練条工程にかけると、

2回の練条工程で太さが±80%のスライバが太さが±1%以下になった!

練条は効果あり。

結論

こうやってすぐには検証できないことも簡単なシミュレーションを使い、さらに視覚的に訴えることで開発がスムーズにいくこともる。今回Excelのマクロ作って、資料作成するのに1日。開発はスピードを持って進めよう。このページ、スマホではつらかったかな。

この考え方で昨日の機械を何度か通せば均一なものになるわけですね。